دستگاه های سنگبری سنگ دستگاههای مکانیکی هستند که برای برش یا تراش مواد سنگی مانند گرانیت، مرمر، سنگ آهک، تخته سنگ و غیره طراحی شدهاند. آنها معمولاً در صنایعی مانند ساختمان سازی، معماری، بنای یادبود و ساخت سنگ برای پردازش و شکل دادن به سنگ های طبیعی یا مهندسی استفاده می شوند.

انواع دستگاه های برش سنگ :

1. دستگاه های اره پل: دستگاه های بریج اره یکی از رایج ترین انواع دستگاه های سنگ بری هستند. آنها از یک ساختار پل مانند با یک تیغه مدور با پوشش الماس تشکیل شده اند که بر روی یک ریل افقی نصب شده است. دال سنگ روی یک میز متحرک قرار می گیرد و تیغه برش برای برش های دقیق روی سنگ حرکت می کند. دستگاه های اره پل برای برش بلوک های سنگی بزرگ به اسلب یا قطعات بعدی استفاده می شود.

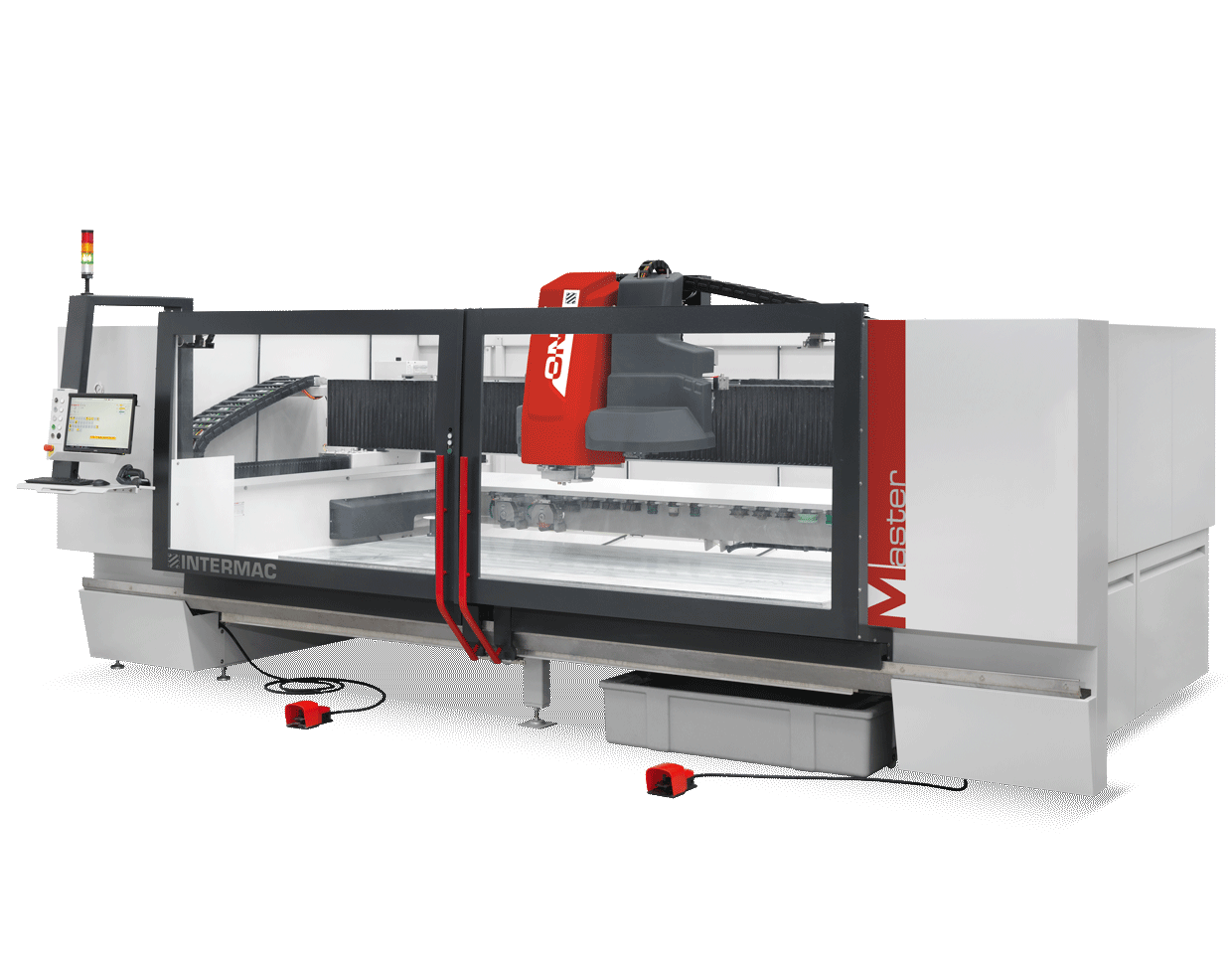

2. ماشین های برش سنگ CNC: ماشین های برش سنگ با کنترل عددی کامپیوتری (CNC) ماشین های خودکاری هستند که از برنامه های کامپیوتری و فناوری رباتیک برای برش و شکل دادن دقیق سنگ استفاده می کنند. این ماشین ها دارای میز کار و ابزارهای برشی هستند که با دستورالعمل های از پیش برنامه ریزی شده کنترل می شوند. دستگاه های CNC برش های دقیق و قابل تکرار را ارائه می دهند و برای طرح های پیچیده و الگوهای برش پیچیده ایده آل هستند.

3. ماشین های برش واترجت: دستگاه های برش واترجت از جت های آب پرفشار مخلوط شده با مواد ساینده مانند گارنت برای برش مواد سنگی استفاده می کنند. این روش به ویژه برای برش دال های سنگی ضخیم یا مواد حساس به گرما مفید است. برش واترجت همه کاره است و می تواند طرح های پیچیده و برش های دقیق را بدون ایجاد مناطق متاثر از گرما ایجاد کند.

4. دستگاه های اره سیمی: دستگاه های اره سیمی از سیمی با مهره های الماس برای برش مواد سنگی استفاده می کنند. سیم با مواد ساینده مانند دانه های الماس یا دانه های آغشته به الماس پوشیده شده است. دستگاه های اره سیمی در شرایطی استفاده می شوند که تیغه های سنتی به دلیل ضخامت مواد، اشکال منحصر به فرد یا مصالح سنگی ظریف نمی توانند برش های مورد نظر را انجام دهند.

5. سنگ بری های دستی: سنگ تراش های دستی که به عنوان سنگ تراش های قابل حمل یا آسیاب های زاویه ای نیز شناخته می شوند، ابزارهای همه کاره ای هستند که برای برش، آسیاب و شکل دادن به سنگ ها استفاده می شوند. آنها دارای یک دیسک یا تیغه برش دوار هستند و معمولاً برای برش سنگ در مقیاس کوچک یا کارهای جزئیات استفاده می شوند. برشهای سنگ دستی انعطافپذیری، دسترسی و تحرک بیشتری را در کاربردهای برش سنگ فراهم میکنند.

مزایای دستگاه های برش سنگ:

1. دقت و دقت: ماشینهای برش سنگ برشهای دقیق و دقیقی را ارائه میدهند و از ساخت با کیفیت بالا و کاهش ضایعات مواد اطمینان میدهند. آنها کاربران را قادر می سازند تا با کمترین خطا به ابعاد و شکل های مورد نظر خود دست یابند.

2. افزایش راندمان: دستگاه های برش سنگ با عملکرد خودکار یا مکانیزه خود، کارایی و بهره وری را در مقایسه با روش های برش دستی به میزان قابل توجهی افزایش می دهند. آنها زمان و تلاش مورد نیاز برای ساخت سنگ را کاهش می دهند و باعث صرفه جویی در منابع ارزشمند و نیروی کار می شوند.

3. تطبیق پذیری: ماشین های برش سنگ از نظر انواع برش هایی که می توانند انجام دهند و طیف مواد سنگی قابل پردازش هستند، تطبیق پذیری را ارائه می دهند. آنها را می توان برای برش های مستقیم، لبه های اریب، اشکال پیچیده، زوایای پیچیده و طرح های سفارشی استفاده کرد.

4. کاهش نیروی کار و خستگی: با خودکارسازی یا مکانیزه کردن فرآیند برش، دستگاه های سنگبری فشار فیزیکی و نیروی کار مورد نیاز برای برش سنگ را کاهش می دهند. این کار خستگی کارگران را به حداقل می رساند و بهره وری کلی را افزایش می دهد.

5. بهبود ایمنی: ماشین های برش سنگ با ویژگی های ایمنی برای محافظت از اپراتورها در برابر خطرات احتمالی طراحی شده اند. آنها اغلب شامل محافظ های ایمنی، دکمه های توقف اضطراری، و مکانیسم های دیگر برای جلوگیری از حوادث و صدمات هستند.

6. قوام و تکرار: ماشین های برش سنگ اطمینان از یکنواختی

lts، امکان تکرار دقیق طرح ها، اندازه گیری ها و اشکال را فراهم می کند. این امر به ویژه در پروژه هایی که به چندین قطعه یکسان یا یکنواختی در برش سنگ نیاز دارند بسیار ارزشمند است.

7. انعطاف در طراحی: دستگاه های برش سنگ، به ویژه دستگاه های CNC، کاربران را قادر می سازد تا طرح های پیچیده و سفارشی را اجرا کنند. آنها توانایی ایجاد الگوهای پیچیده، منحنی ها و خطوط را فراهم می کنند و پتانسیل هنری ساخت سنگ را افزایش می دهند.

ملاحظات در مورد ماشین های برش سنگ:

هنگام انتخاب دستگاه برش سنگ به عوامل زیر توجه کنید:

1. نوع ماشین: انواع دستگاه های موجود را ارزیابی کنید و یکی را انتخاب کنید که با نیازهای خاص برش شما مطابقت دارد، مانند برش دال، برش ابعادی، یا نیازهای شکل دهی تخصصی.

2. ظرفیت برش: حداکثر اندازه برش و ضخامت دستگاه را در نظر بگیرید. اطمینان حاصل کنید که می تواند اندازه و وزن مواد سنگی را که می خواهید برش دهید مطابقت داشته باشد.

3. دقت و کنترل: ویژگی های کنترلی دستگاه مانند دقت، تنظیم سرعت و توانایی اجرای برش های پیچیده را ارزیابی کنید. دقت و کنترل برای دستیابی به نتایج مطلوب بسیار مهم است.

4. دوام ماشین: به دنبال ماشینی باشید که از مواد محکم و بادوام ساخته شده باشد، زیرا برش سنگ شامل بارهای سنگین و نیروهای زیاد است.

5. تعمیر و نگهداری و پشتیبانی: سهولت تعمیر و نگهداری ماشین، در دسترس بودن قطعات یدکی و سطح پشتیبانی فنی ارائه شده توسط سازنده یا تامین کننده را در نظر بگیرید.

6. ویژگی های ایمنی: مطمئن شوید که دستگاه دارای ویژگی های ایمنی ضروری، مانند دکمه های توقف اضطراری، محافظ های ایمنی، و سیستم های زمین مناسب است.

دستگاه برش سنگ

دستگاه برش سنگ تراش سنگ یک فرآیند اساسی در صنایع ساختمانی و تولیدی است. با گذشت زمان، تکنیکهای دستی سنتی با ماشینهای برش سنگ پیشرفته جایگزین شدهاند. این ماشینها دقت، کارایی و بهرهوری را افزایش میدهند و در نهایت صنعت برش سنگ را متحول میکنند. در این مقاله انواع ماشین های سنگبری، اجزای سازنده، کاربردها و مزایایی که ارائه می دهند را بررسی خواهیم کرد.

دستگاه های برش سنگ صنعت سنگبری را متحول کرده و راه حل های دقیق، کارآمد و همه کاره را ارائه می دهند. از ماشین های مکانیکی سنتی گرفته تا سیستم های CNC پیشرفته، این ماشین ها بهره وری را افزایش داده، هزینه های نیروی کار را کاهش داده و ایمنی را بهبود بخشیده اند. انواع دستگاه های برش سنگ در دسترس تضمین می کند که هر کاربرد، چه در ساخت و ساز، چه در ساخت و چه در هنر، می تواند با حداکثر دقت و کارایی مورد توجه قرار گیرد.

1. دستگاه های برش سنگ دستی:

تراش سنتی سنگ شامل کار دستی و ابزار دستی بود. از دستگاه های سنگبری دستی مانند اسکنه، چکش و اره برای شکل دادن و شکافتن سنگ ها استفاده می شد. با این حال، این روش ها کار فشرده، زمان بر و فاقد دقت لازم برای کارهای پیچیده برش هستند.

2. ماشین آلات برش سنگ مکانیکی:

ماشینهای برش سنگ مکانیکی به عنوان یک پیشرفت نسبت به تکنیکهای دستی پدید آمدند و از قدرت مکانیکی برای افزایش کارایی استفاده کردند. این ماشین ها از موتورها، چرخ دنده ها و اهرم ها برای انجام عملیات برش و شکل دهی استفاده می کنند. به عنوان مثال می توان به اره چرخشی، اره زنجیری، اره سیمی و برش جت آب اشاره کرد.

3. اره سیم الماس:

اره سیم الماس یک دستگاه برش سنگ بسیار کارآمد است. مجهز به حلقه سیمی با پوشش الماس است که توسط یک موتور هدایت می شود. این دستگاه عمدتاً در استخراج و استخراج بلوک های بزرگ سنگ مورد استفاده قرار می گیرد. توانایی اره سیم الماسی برای بریدن از طریق هر نوع سنگ، بدون در نظر گرفتن سختی، آن را به یک انتخاب همه کاره تبدیل می کند.

4. ماشین اره پل:

دستگاه بریج اره برای برش و شکل دادن به سنگ ها در صنعت ساختمان کاربرد فراوانی دارد. دارای یک ساختار پل مانند با یک تیغه چرخان است که به یک بازوی موتوری متصل است. این دستگاه به لطف طراحی قوی و سیستم های کنترل پیشرفته می تواند برش های مستقیم، اریب و حتی منحنی های پیچیده ایجاد کند.

5. دستگاه برش جت آب:

دستگاه های برش جت آب از یک جت آب پرفشار مخلوط با مواد ساینده برای برش سنگ ها استفاده می کنند. این فرآیند از دقت جت های آب برای دستیابی به اشکال پیچیده بدون ایجاد آسیب حرارتی به مواد برش داده شده استفاده می کند. دستگاه های واتر جت به طور گسترده در برش های هنری سنگ و همچنین در صنایعی که حفظ یکپارچگی سنگ بسیار مهم است استفاده می شود.

6. دستگاه برش سنگ CNC:

دستگاه های برش سنگ کنترل عددی کامپیوتری (CNC) بسیار خودکار هستند و دقت و تکرارپذیری فوق العاده ای را ارائه می دهند. این ماشین ها توسط برنامه های کامپیوتری کنترل می شوند که با حرکت ابزار برش بر روی سطح سنگ، عملیات برش را هدایت می کنند. دستگاه های برش سنگ CNC تطبیق پذیری را ارائه می دهند و امکان ایجاد طرح های پیچیده با دقت بالا را فراهم می کنند.

7. مزایای دستگاه های برش سنگ:

- افزایش کارایی و بهره وری نسبت به روش های دستی.

- برش دقیق، کاهش هدر رفت سنگ و بهینه سازی استفاده از مواد.

- امکان برش سریع انواع سنگ، صرفه جویی در زمان و تلاش.

- تطبیق پذیری در شکل دادن به سنگ ها، امکان طرح ها و الگوهای پیچیده را فراهم می کند.

- ایمنی پیشرفته با ویژگی های ایمنی داخلی و کاهش خطرات تصادفات.

- کاهش هزینه های نیروی کار و افزایش سودآوری برای مشاغل.

- ثبات در کاهش نتایج، به نفع صنایع تولیدی و ساختمانی.

دستگاه های برش سنگ ابزار قدرتمند و همه کاره ای هستند که در صنایع ساختمانی و تولیدی برای برش، شکل دادن و پردازش انواع سنگ ها استفاده می شوند. این ماشین ها با افزایش کارایی، دقت و بهره وری صنعت سنگ را متحول کرده اند. در این مقاله به بررسی انواع دستگاه های برش سنگ، اجزای سازنده آنها، اصول کار، کاربردها و پیشرفت های تکنولوژی می پردازیم.

انواع دستگاه های برش سنگ

1. اره پل: این یکی از رایج ترین انواع دستگاه های سنگبری است که در صنعت استفاده می شود. این شامل یک تیغه مدور با نوک الماس است که بر روی پلی نصب شده است که بر روی تخته سنگی به جلو و عقب حرکت می کند. اره های پل در درجه اول برای برش اسلب های بزرگ به قطعات کوچکتر یا برای ایجاد اشکال دقیق استفاده می شود.

2. اره سیمی: اره های سیمی از حلقه ممتد سیم الماسی برای بریدن سنگ ها استفاده می کنند. این نوع دستگاه به ویژه برای برش بلوک های بزرگ یا سنگ هایی با شکل نامنظم مفید است. اره های سیمی دقت بالایی دارند و می توانند مواد سخت مانند گرانیت یا مرمر را به راحتی برش دهند.

3. واتر جت کاتر: برش های واترجت از جریان پرفشار آب مخلوط با ذرات ساینده برای برش سنگ ها استفاده می کنند. این روش برای مواد ظریف یا طرح های پیچیده ایده آل است زیرا در طول فرآیند برش گرما تولید نمی کند.

4. روتر CNC: روترهای کنترل عددی کامپیوتری (CNC) ماشین های خودکاری هستند که از برنامه نویسی کامپیوتری برای کنترل حرکات و عملیات برش خود استفاده می کنند. این ماشین ها می توانند اشکال و طرح های پیچیده ای را با دقت بالا ایجاد کنند.

اجزای دستگاه های سنگبری:

1. تیغه: تیغه جزء ضروری هر دستگاه سنگبری است زیرا تعیین کننده نوع برش هایی است که می توان انجام داد. تیغه های الماس به دلیل دوام و قابلیت برش مواد سخت معمولاً مورد استفاده قرار می گیرند.

2. موتور: موتور قدرت را برای به حرکت درآوردن تیغه یا حلقه سیم در دستگاه های برش سنگ فراهم می کند. باید به اندازه کافی قدرتمند باشد تا بتواند در عین حفظ سرعت و دقت، عملیات سنگین را انجام دهد.

3. کنترل پنل: دستگاه های برش سنگ مجهز به فناوری پیشرفته اغلب دارای یک صفحه کنترل هستند که به اپراتورها اجازه می دهد تا پارامترهای برش مانند سرعت، عمق و زاویه را تنظیم کنند. این ویژگی باعث افزایش دقت و کارایی می شود.

اصول کار دستگاه های سنگبری بسته به نوع دستگاه متفاوت است. با این حال، روند کلی شامل مراحل زیر است:

1. آماده سازی: دال سنگ بر روی یک سطح ثابت یا میز کار قرار می گیرد و از محکم نگه داشتن آن در جای خود اطمینان می یابد.

2. علامت گذاری: خطوط یا اشکال برش مورد نظر با استفاده از شابلون یا اندازه گیری روی سنگ مشخص می شود.

3. راه اندازی: دستگاه با توجه به پارامترهای برش مورد نیاز مانند نوع تیغه، سرعت و عمق تنظیم می شود.

4. برش: دستگاه فعال می شود و تیغه یا حلقه سیم شروع به برش سنگ در امتداد خطوط مشخص شده می کند. ممکن است در طول این فرآیند از آب برای خنک کردن تیغه و کاهش گرد و غبار استفاده شود.

برنامه های کاربردی

ماشین های برش سنگ در صنایع مختلفی کاربرد دارند، از جمله:

1. ساخت و ساز: دستگاه های برش سنگ برای ایجاد مصالح ساختمانی مانند کاشی، اسلب، میز و عناصر تزئینی برای کاربردهای داخلی و خارجی استفاده می شود.

2. مجسمه سازی یادبود: این ماشین ها مجسمه سازان را قادر می سازند تا سنگ ها را به طرح های پیچیده ای برای بناهای تاریخی، مجسمه ها و یادبودها تبدیل کنند.

3. معدن کاری: ماشین های برش سنگ در معادن برای استخراج بلوک های بزرگ سنگ برای پردازش یا فروش بیشتر استفاده می شود.

پیشرفت در فناوری:

در سال های اخیر، پیشرفت های تکنولوژی منجر به پیشرفت های قابل توجهی در ماشین های برش سنگ شده است:

1. برش با هدایت لیزری: برخی از ماشین ها اکنون از فناوری لیزر برای هدایت فرآیند برش با دقت بالا استفاده می کنند.

2. اسکن سه بعدی: دستگاه های برش سنگ پیشرفته می توانند اجسام سه بعدی را اسکن کرده و با استفاده از حرکات کنترل شده توسط کامپیوتر آنها را به دقت تکرار کنند.

3. اتوماسیون رباتیک: بازوهای رباتیک هستند

دستگاه سنگ بری کارگاهی

دستگاه سنگ بری کارگاهی ابزار قدرتمندی است که در فرآیند برش و شکل دادن به سنگ ها در پروژه های مختلف ساختمانی و مجسمه سازی استفاده می شود. این ماشینها به گونهای طراحی شدهاند که کارآمد و دقیق باشند و کاربر را قادر میسازد تا برشهای دقیق و پرداختهای صاف بر روی انواع مختلف سنگها مانند گرانیت، مرمر، سنگ آهک و ماسهسنگ داشته باشد.

یکی از ویژگی های اولیه دستگاه سنگبری کارگاهی موتور قدرتمند آن است که تیغه برش را به حرکت در می آورد. موتور انرژی لازم را برای چرخش تیغه با سرعت بالا فراهم می کند که به نوبه خود دستگاه را قادر می سازد تا سنگ ها را برش دهد. بسته به مشخصات دستگاه، قدرت موتور میتواند متفاوت باشد، از مدلهای کوچکتر کارگاهی که اغلب توسط علاقهمندان به DIY استفاده میشود تا ماشینهای صنعتی بزرگتر که در مغازههای ساخت سنگ استفاده میشوند.

خود تیغه برش یکی دیگر از اجزای مهم دستگاه برش سنگ کارگاهی است. معمولاً از الماس صنعتی یا مواد ساینده با کیفیت بالا ساخته می شود که به طور خاص برای مقاومت در برابر نیروها و گرمای قابل توجه تولید شده در طول فرآیند برش طراحی شده است. تیغه بر روی یک آربور متصل به موتور ثابت می شود و از ثبات و دقت در حین کار اطمینان می دهد.

علاوه بر موتور و تیغه برش، دستگاه های برش سنگ کارگاهی اغلب دارای ویژگی های قابل تنظیمی هستند که کاربر را قادر می سازد عمق، زاویه و سرعت برش را تغییر دهد. این تنظیمات قابل تنظیم امکان برش های سفارشی بیشتری را برای برآوردن نیازهای پروژه خاص فراهم می کند.

فرآیند برش با دستگاه سنگبری کارگاهی با محکم کردن سنگ روی میز کار یا میز شروع می شود. این امر ثبات را تضمین می کند و لرزش ها را در حین برش کاهش می دهد و نتایج دقیق را تضمین می کند. سپس تیغه برش به آرامی روی سنگ پایین می آید و دستگاه روشن می شود و حرکت برش را آغاز می کند. کاربر دستگاه را در امتداد مسیر برش مورد نظر هدایت می کند و به تیغه اجازه می دهد تا به تدریج سنگ را برش دهد. روان کننده هایی مانند آب یا روغن اغلب در طول فرآیند برش برای کاهش اصطکاک، خنک کردن تیغه و جلوگیری از گرم شدن بیش از حد سنگ استفاده می شود.

دستگاه های برش سنگ کارگاهی اغلب دارای اقدامات ایمنی برای محافظت از کاربر در حین کار هستند. برخی از ماشینها دارای محافظ ایمنی هستند که تیغه برش را محصور میکند و از تماس تصادفی جلوگیری میکند و خطر آسیب را کاهش میدهد. علاوه بر این، بسیاری از ماشینها مجهز به دکمههای توقف اضطراری هستند که به کاربران اجازه میدهند در صورت لزوم، عملکرد دستگاه را به سرعت متوقف کنند.

تطبیق پذیری دستگاه های برش سنگ کارگاهی آنها را برای طیف وسیعی از کاربردها مناسب می کند. علاوه بر صنعت ساختمان که معمولاً از این ماشینها برای برش بلوکهای سنگی به صورت اسلب یا کاشی استفاده میشود، در پروژههای هنری و مجسمهسازی نیز استفاده میشود. مجسمهسازان و صنعتگران از ماشینهای برش سنگ کارگاهی برای شکل دادن و تراشیدن سنگها به طرحها و مجسمههای پیچیده استفاده میکنند و ظرافت و پیچیدگی را به خلاقیتهای مختلف معماری و هنری اضافه میکنند.

انتخاب دستگاه سنگبری مناسب کارگاهی به عوامل مختلفی از جمله نوع و اندازه سنگ های مورد نظر، دقت برش مورد نظر، فضای کاری موجود و کاربری مورد نظر بستگی دارد. مدل ها و برندهای متعددی در بازار موجود است که هر کدام ویژگی ها و قابلیت های متفاوتی را ارائه می دهند. توجه به تمام این عوامل و ارزیابی الزامات فردی قبل از تصمیم گیری ضروری است.

دستگاه سنگ بری کارگاهی ابزار ارزشمندی برای متخصصان و علاقمندان در زمینه ساخت، ساخت و مجسمه سازی سنگ است. موتور قدرتمند، تیغه برش با کیفیت، تنظیمات قابل تنظیم و اقدامات ایمنی آن را به همراهی کارآمد و قابل اعتماد در هر پروژه سنگبری تبدیل کرده است. این ماشینها چه برای ساخت و ساز در مقیاس بزرگ و چه برای هنرهای پیچیده استفاده شوند، نقش مهمی در تبدیل سنگهای خام به خلاقیتهای زیبا و کاربردی دارند.