یکی از وظایف اولیه دستگاه بسته بندی میوه خشک حفظ تازگی و کیفیت محصول می باشد. این دستگاه ها مجهز به فناوری های پیشرفته ای هستند که با ایجاد محیطی کنترل شده، از ورود رطوبت و هوا به داخل بسته بندی جلوگیری می کنند. این به افزایش ماندگاری میوه های خشک با کاهش خطر فساد یا خراب شدن کمک می کند.

دستگاه های بسته بندی خشکبار بسته به نیاز و ویژگی های خاص محصول در انواع مختلفی تولید می شوند. برخی از انواع متداول عبارتند از: ماشینهای عمودی، ماشینهای بستهبندی با جریان افقی، ماشینهای بستهبندی کیسهای و ماشینهای بستهبندی خلاء.

معمولاً برای بسته بندی میوه های خشک در کیسه یا کیسه از دستگاه های عمودی پرکن استفاده می شود. این ماشینها میتوانند به طور خودکار کیسهای را از یک رول فیلم تشکیل دهند، آن را با مقدار از پیش تعیینشده میوههای خشک پر کنند و آن را محکم ببندند. آنها عملکرد با سرعت بالا، دقت پر کردن دقیق و انعطاف پذیری در اندازه کیسه را ارائه می دهند.

دستگاه های روکش افقی برای بسته بندی میوه های خشک به صورت تکی یا گروهی مناسب هستند. این ماشین ها از یک رول فیلم مداوم برای بسته بندی محصولات استفاده می کنند و در عین حال یک مهر و موم هوا را ایجاد می کنند. آنها دید عالی محصول را ارائه می دهند و برای بسته بندی های آماده خرده فروشی ایده آل هستند.

دستگاه های بسته بندی کیسه ای تجهیزات همه کاره ای هستند که می توانند انواع میوه های خشک مانند آجیل، کشمش، خرما و غیره را مدیریت کنند. این دستگاه ها می توانند محصولات را در کیسه های از پیش ساخته شده یا کیسه های ساخته شده از مواد مختلف مانند فیلم های چند لایه یا کاغذ بسته بندی کنند. آنها از نظر اندازه کیسه و گزینه های آب بندی انعطاف پذیری را ارائه می دهند.

دستگاه های بسته بندی وکیوم قبل از اینکه بسته بندی را محکم ببندند هوا را از آن خارج می کنند. این فرآیند با به حداقل رساندن اکسیداسیون و جلوگیری از رشد میکروبی به حفظ تازگی و طعم میوه های خشک کمک می کند. بسته های مهر و موم شده با خلاء نیز یک نمایش جذاب برای قفسه های خرده فروشی ارائه می دهند.

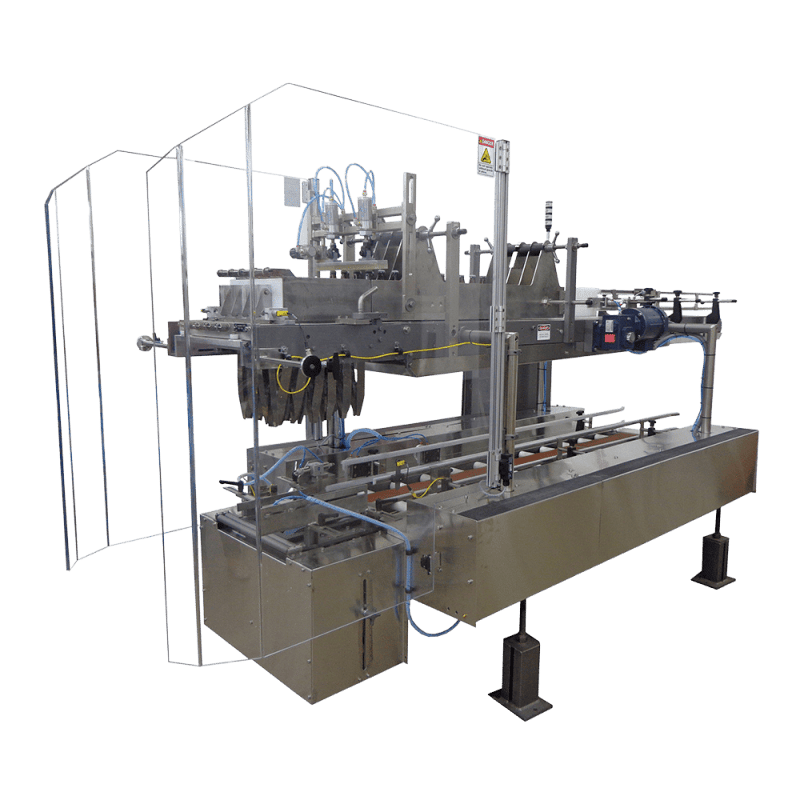

دستگاه های بسته بندی میوه خشک

دستگاه های بسته بندی میوه خشک علاوه بر حفظ کیفیت محصول، بهره وری و کارایی را در فرآیند بسته بندی نیز افزایش می دهند. این ماشین ها به ویژگی های پیشرفته ای مانند سیستم های تغذیه خودکار، مکانیسم های توزین دقیق و کنترل های کاربرپسند مجهز هستند. آنها می توانند حجم زیادی از میوه های خشک را تحمل کنند، کار دستی را کاهش داده و بازده را افزایش می دهند.

دستگاههای بستهبندی میوه خشک با رعایت استانداردهای بهداشتی و بهداشتی، ایمنی محصول را تضمین میکنند. آنها با سطوحی که به راحتی تمیز می شوند، قطعات قابل جابجایی برای تمیز کردن کامل و مطابقت با مقررات ایمنی مواد غذایی طراحی شده اند. این به جلوگیری از آلودگی و حفظ یکپارچگی میوه های خشک بسته بندی شده کمک می کند.

مواد بسته بندی مورد استفاده در این ماشین آلات نقش مهمی در حفاظت از میوه های خشک در هنگام نگهداری و حمل و نقل دارند. فیلمها یا کیسههای مورد استفاده اغلب از مواد باکیفیت ساخته میشوند که خواص مانعی در برابر رطوبت، اکسیژن، نور و سایر عوامل خارجی که میتوانند بر کیفیت محصول تأثیر بگذارند، ایجاد میکنند. این مواد همچنین به عنوان دوستدار محیط زیست و قابل بازیافت انتخاب شده اند.

ماشین آلات بسته بندی مواد غذایی

ماشین آلات بسته بندی مواد غذایی برای اطمینان از بسته بندی ایمن و کارآمد محصولات غذایی مختلف در صنایع غذایی ضروری هستند. این ماشینها برای خودکارسازی فرآیند بستهبندی، کاهش کار دستی و افزایش بهرهوری طراحی شدهاند. آنها نقش مهمی در حفظ کیفیت غذا، افزایش عمر ماندگاری و حفظ استانداردهای ایمنی مواد غذایی دارند و در عین حال جذابیت و راحتی محصول بسته بندی شده را افزایش می دهند.

ماشین آلات بسته بندی مواد غذایی مدرن از فناوری های پیشرفته برای بهبود کارایی، دقت و تطبیق پذیری استفاده می کنند. این ویژگی ها ممکن است شامل کنترل های قابل برنامه ریزی، رابط های صفحه لمسی، قابلیت های تنظیم خودکار و یکپارچه سازی با خطوط تولید باشد. علاوه بر این، برخی از ماشینها بستهبندی با سرعت بالا، فرمتهای بستهبندی چندگانه و گزینههای بستهبندی سفارشی را برای برآورده کردن خواستههای مصرفکننده ارائه میدهند.

جدا از کارایی و بهره وری، ماشین آلات بسته بندی مواد غذایی نیز به شیوه های بسته بندی پایدار کمک می کنند. بسیاری از ماشین ها برای استفاده از حداقل مواد بسته بندی، کاهش ضایعات و بهینه سازی مصرف انرژی طراحی شده اند. آنها ممکن است از مواد قابل بازیافت، فیلمهای زیست تخریبپذیر یا حتی بستهبندیهای کمپوستپذیر استفاده کنند تا با تلاشهای جهانی برای ایجاد محیطی سبزتر هماهنگ شوند.

ماشینهای بستهبندی مواد غذایی در صنایع غذایی ضروری هستند و بستهبندی کارآمد، ایمن و جذاب محصولات غذایی مختلف را تضمین میکنند. تطبیق پذیری، اتوماسیون و ترکیب فناوری های پیشرفته آنها را به دارایی های ارزشمندی برای تولیدکنندگان تبدیل می کند و به آنها اجازه می دهد تا خواسته های مصرف کننده را برآورده کنند و در عین حال یکپارچگی، ایمنی و عمر مفید محصول را تضمین کنند. علاوه بر این، این ماشینها نقش مهمی در ترویج شیوههای بستهبندی پایدار ایفا میکنند و به صنعت آگاهتر از محیطزیست کمک میکنند.

دستگاههای بستهبندی مواد غذایی

دستگاههای بستهبندی مواد غذایی در انواع مختلفی وجود دارند که هرکدام نیازهای بستهبندی خاصی را برآورده میکنند. برخی از ماشین آلات رایج عبارتند از:

1. ماشین های پرکننده: این دستگاه ها برای اندازه گیری دقیق و پر کردن محصولاتی مانند مایعات، پودرها، گرانول ها یا قطعات در ظروف استفاده می شوند. آنها می توانند طیف وسیعی از محصولات از جمله نوشیدنی ها، سس ها، غلات، تنقلات و غیره را مدیریت کنند.

2. ماشین های آب بندی: ماشین های آب بندی برای ایجاد مهر و موم های بدون هوا بر روی مواد بسته بندی مانند کیسه ها، کیسه ها، فنجان ها یا سینی ها استفاده می شود. آنها می توانند از تکنیک های مختلف آب بندی مانند آب بندی حرارتی، آب بندی اولتراسونیک یا آب بندی خلاء برای اطمینان از تازگی محصول و جلوگیری از آلودگی استفاده کنند.

3. ماشین های دربندی: از ماشین های درب بندی برای بستن محکم بطری ها یا شیشه ها با درپوش یا درب استفاده می شود. آنها برای جلوگیری از نشت و حفظ یکپارچگی محصول، آب بندی ثابت و محکم را تضمین می کنند.

4. ماشینهای بستهبندی: از ماشینهای بستهبندی برای بستهبندی محصولات در فیلمها یا فویلها استفاده میشود تا از آنها در برابر عوامل خارجی مانند رطوبت، گرد و غبار یا دستکاری محافظت شود. آنها اغلب برای بسته بندی اقلامی مانند آب نبات، شکلات، یا تنقلات یک وعده استفاده می شوند.

5. ماشینهای لیبلزن: ماشینهای لیبلزن برچسبهایی حاوی اطلاعات محصول، بارکد یا برند را روی مواد بستهبندی اعمال میکنند. آنها قرار دادن دقیق را تضمین می کنند و می توانند قالب ها و اندازه های مختلف برچسب را کنترل کنند.

6. ماشین های بسته بندی خلاء: ماشین های بسته بندی وکیوم قبل از آب بندی هوا را از بسته بندی خارج می کنند و یک محیط خلاء ایجاد می کنند. این روش با کاهش سرعت زوال مواد غذایی ناشی از اکسیداسیون یا رشد میکروبی، ماندگاری را افزایش می دهد.

7. ماشینهای استریلسازی: دستگاههای استریلسازی از گرما، بخار یا تشعشع برای حذف یا کاهش باکتریها، ویروسها یا سایر میکروارگانیسمهای روی مواد بستهبندی استفاده میکنند. آنها نقش حیاتی در تضمین ایمنی مواد غذایی و جلوگیری از آلودگی دارند.

طراحی ساخت و تولید ماشین آلات بسته بندی

طراحی ساخت و تولید ماشین آلات بسته بندی شامل فرآیند پیچیده ای است که نیاز به برنامه ریزی، تحقیق و توسعه دقیق دارد. این فرآیند شامل مراحل مختلفی از جمله طراحی، نمونه سازی، آزمایش و تولید است.

طراحی، ساخت و تولید ماشین آلات بسته بندی فرآیند پیچیده ای است که نیازمند برنامه ریزی دقیق، تحقیق و توسعه است. این فرآیند شامل مراحل مختلفی از جمله طراحی، نمونه سازی، آزمایش و تولید است. هر مرحله در حصول اطمینان از اینکه محصول نهایی نیازهای مشتری را برآورده می کند و همانطور که در نظر گرفته شده است، حیاتی است. با سرمایه گذاری در طراحی، ساخت و تولید ماشین آلات بسته بندی، کسب و کارها می توانند کارایی را افزایش دهند، هزینه های نیروی کار را کاهش دهند و کیفیت محصول را بهبود بخشند و منجر به افزایش سودآوری و رشد شوند.

مرحله طراحی

مرحله طراحی اولین مرحله از فرآیند طراحی و ساخت ماشین آلات بسته بندی است. در این مرحله، طراحان برای ایجاد ماشینی کار می کنند که نیازهای خاص مشتری را برآورده کند. فرآیند طراحی شامل چندین مرحله است، از جمله:

1. درک نیازهای مشتری: طراحان باید نیازهای خاص مشتری مانند نوع محصول بسته بندی، مواد بسته بندی و سرعت مطلوب دستگاه را درک کنند.

2. مفهوم سازی: طراحان بر اساس نیاز مشتری طرح های مفهومی برای ماشین ایجاد می کنند.

3. طراحی دقیق: پس از تایید طرح مفهومی، طراحان طرح های دقیقی را ایجاد می کنند که ابعاد، مواد و اجزای مورد نیاز دستگاه را مشخص می کند.

4. مدل سازی سه بعدی: طراحان از نرم افزار طراحی به کمک کامپیوتر (CAD) برای ایجاد مدل های سه بعدی از ماشین استفاده می کنند تا نحوه ظاهر و عملکرد آن را تجسم کنند.

5. شبیه سازی: طراحان از نرم افزار شبیه سازی برای آزمایش عملکرد ماشین و شناسایی هرگونه مشکل احتمالی استفاده می کنند.

مرحله نمونه سازی

مرحله نمونه سازی شامل ایجاد یک نمونه اولیه فیزیکی از ماشین بر اساس طراحی دقیق است. این مرحله برای شناسایی هر گونه نقص طراحی یا مسائلی که باید قبل از شروع تولید مورد توجه قرار گیرند، حیاتی است. مرحله نمونه سازی شامل چندین مرحله است، از جمله:

1. ساخت: اجزای دستگاه با استفاده از فرآیندهای مختلف تولید مانند ماشینکاری، ریخته گری یا جوشکاری ساخته می شوند.

2. مونتاژ: اجزا برای ایجاد یک نمونه اولیه کاربردی از دستگاه مونتاژ می شوند.

3. آزمایش: نمونه اولیه آزمایش می شود تا اطمینان حاصل شود که آن طور که در نظر گرفته شده است و نیازهای مشتری را برآورده می کند.

4. تکرار: اگر در حین آزمایش مشکلی شناسایی شود، طرح اصلاح میشود و نمونه اولیه جدیدی ایجاد میشود تا همه مسائل حل شوند.

مرحله تست

پس از تایید نمونه اولیه، به مرحله آزمایش می رود. در طول این مرحله، دستگاه در یک محیط تولید آزمایش می شود تا اطمینان حاصل شود که می تواند همانطور که در نظر گرفته شده است عمل کند. مرحله آزمایش شامل چندین مرحله است، از جمله:

1. نصب: دستگاه در مرکز تولید مشتری نصب می شود.

2. کالیبراسیون: دستگاه برای اطمینان از اینکه می تواند با سرعت و دقت مطلوب کار کند، کالیبره شده است.

3. تست عملکرد: دستگاه تحت شرایط مختلف آزمایش می شود تا اطمینان حاصل شود که می تواند همانطور که در نظر گرفته شده است عمل کند.

4. کنترل کیفیت: دستگاه تست می شود تا اطمینان حاصل شود که تمام استانداردها و مقررات کیفیت مربوطه را برآورده می کند.

مرحله تولید

هنگامی که دستگاه تمام آزمایشات و بررسی های کنترل کیفیت را گذراند، به مرحله تولید می رود. در این مرحله دستگاه در مقادیر زیاد برای فروش به مشتریان تولید می شود. مرحله تولید شامل چندین مرحله است، از جمله:

1. منبع یابی قطعات: قطعات مورد نیاز دستگاه از تامین کنندگان تامین می شود.

2. مونتاژ: اجزا برای ایجاد ماشین مونتاژ می شوند.

3. تست: دستگاه تست می شود تا اطمینان حاصل شود که تمام استانداردها و مقررات کیفیت مربوطه را برآورده می کند.

4. بسته بندی و حمل و نقل: دستگاه بسته بندی شده و به مرکز تولید مشتری ارسال می شود.